查看分类

在动力系统持续向、轻量、限性能演进的时代,发动机核心部件正面临的严苛挑战:更高的燃烧温度、更强的机械负荷、更复杂的腐蚀环境,以及迫在眉睫的轻量化需求。传统的表面处理技术已逐渐触及性能天花板。在此背景下,微弧氧化技术,作为一种能够在铝、镁、钛等轻合金表面原位生长陶瓷层的革命性工艺,正展现出重塑发动机核心部件未来的宏伟前景。

前景一:深度拥抱轻量化浪潮,破解材料性能瓶颈

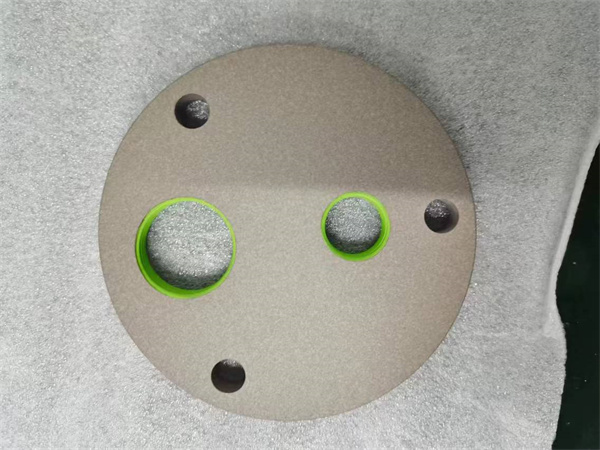

轻量化是提升发动机功率密度和燃油经济性的核心路径。铝合金、镁合金在活塞、缸体、涡轮增压器壳体等部件上的应用日益广泛,但其固有的硬度低、耐磨耐热性差的弱点成为瓶颈。微弧氧化技术的前景首先在于它能本质性提升轻质合金的表面限性能。通过等离子体电解过程生成的α-Al₂O₇陶瓷层,硬度可达传统硬质阳氧化的数倍,媲美氮化钢。这意味着,未来发动机的“全铝”或“镁铝复合”缸体、活塞环槽、连杆等关键运动副,能够在不牺牲轻量化成果的前提下,获得足以应对超高爆压和机械摩擦的“铠甲”,从而打破材料替代的后障碍。

前景二:赋能新型动力系统,开辟应用价值

在混合动力、增程式以及内燃机中,热管理变得异常复杂,部件工况更加恶劣。微弧氧化技术展现出多维度赋能前景:

耐热与热障:陶瓷层优异的高温稳定性和低热导率,使其应用于活塞顶部、涡轮壳体内壁时,能有效隔离高温燃气,降低基体温度,提升热效率与部件可靠性。

绝缘与集成:对于集成式智能发动机和新能源汽车的电机系统,其生成的陶瓷层是优良的电绝缘体。应用于电机壳体内壁或传感器安装部位,可实现有效的绝缘保护,支持更高压、更紧凑的电气化设计。

耐特殊介质腐蚀:面对乙醇汽油、生物柴油等新型燃料或更复杂的机油添加剂环境,微弧氧化陶瓷层的化学惰性提供了更长效的腐蚀防护,保障了长效寿命。

前景三:工艺智能化与复合化,驱动成本与性能平衡

微弧氧化技术未来的普及,关键在于解决当前的成本与效率挑战,而智能化与复合化正是其发展主线。

工艺智能化与调控:随着电源技术(如双向脉冲、变频电源)的进步和过程监控智能化,未来能够实现对陶瓷层微观结构(孔隙率、相组成)、厚度及粗糙度的“定制”。针对活塞(需要低摩擦、高耐磨)、缸套(需要储油与耐磨平衡)、涡轮部件(需要热障)等不同部位,可实现“一处一工艺”的个性化处理方案,化性能效益。

复合功能涂层开发:单一的微弧氧化层虽性能,但仍有优化空间。未来趋势是将其作为“基底功能层”,与物理气相沉积、溶胶-凝胶、原位封孔等技术复合。例如,在微弧氧化多孔层中原位合成固体润滑剂(如二硫化钼),可制造出自润滑耐磨一体化表面,显著降低发动机冷启动磨损;复合沉积更高性能的纳米陶瓷层,可打造梯度功能材料,性能限将再次突破。

结语

总而言之,微弧氧化技术在发动机核心部件领域的发展前景,绝非仅是现有技术的简单替代,而是一种面向未来动力系统需求的、具备高度定制潜能的材料表面系统解决方案。它从底层材料性能提升出发,紧密对接轻量化、电气化、化的产业趋势,并通过自身的工艺进化不断克服应用障碍。随着研发的深入和规模化应用成本的下降,微弧氧化技术有望成为下一代高性能发动机不可或缺的“标配”工艺,为核心部件铸就一颗强劲而持久的“陶瓷芯”,驱动动力科技迈向新的高峰。

扫一扫手机网站

在线客服

在线客服 15022330333

15022330333 1330261668@qq.com

1330261668@qq.com QQ交谈

QQ交谈